質量求生存,信譽求發展,科技為先導,顧客為根本

熱浸鍍是提高鋼鐵抗大氣腐蝕性能的有效方法之一,因其鍍層性能優良、使用壽命長、作為保護層基本不維護而被廣泛應用于輸電鐵塔、微波塔、高速公路護欄、路燈桿、光伏產品、緊固件、腳手架等長期室外暴露的鋼鐵制件的防腐蝕。熱鍍鋅表面有許多常見質量缺陷如漏鍍、鍍層超厚、粗糙、灰暗、淚痕條紋、龜裂紋、顆粒夾雜、白銹等,其影響因素較多,且控制相對較難。

我司通過長期以來與各鍍鋅廠家之間的現場實踐,協助鍍鋅廠提高產品質量,提供配套的技術問題解決方案。以下選取部分曾發生在鍍鋅廠的表面缺陷進行分析講解。

表面缺陷一:粗糙

原因分析:

1. 鋼中磷含量達到0.15%以上時,鍍鋅層會生成特別厚而且容易開裂的鐵鋅合金層,形成粗糙的鍍層。

2.鋅液中鋁含量過高,形成密度低而浮于表面及鋅浴中的富Al浮渣,粘附鍍鋅層,造成表面粗糙。

3.浸鋅溫度過高或浸鋅時間過長,導致鍍層過度增長,形成粗糙的表面鍍層。

4.過度酸洗,導致基體表面過度腐蝕,表面不平整,導致后續鍍鋅表面粗糙。

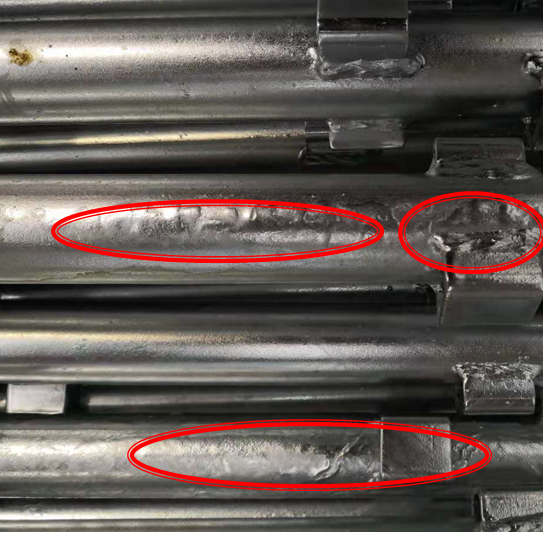

表面缺陷二:鋅瘤

原因分析:

1.鋼材材質問題,鋼中硅含量達到0.1—0.4%容易出現鐵鋅反應的峰值,鋅浴后出現鋅瘤。

2.吊具角度不對,鋅液回流。

3.起吊速度過快,造成上層工件的余鋅流到下一層的表面。

4.酸洗時間偏長或酸洗不到位,表面不平整,鋅浴后出現鋅瘤。

5.鋅溫太低,導致工件取出后鋅液流動性不好,沉積表面形成鋅瘤。

6.工件出鋅鍋后入水太快,鋅液未完全流盡,凝結于表面。

7.鋅浴中鐵含量高將使鋅液的黏度和表面張力增加,使鋅液的流動性變差。

表面缺陷三:淚痕

原因分析:

1.鋅浴時溫度偏低,導致工件出鋅鍋,鋅液在工件表面的流動性不好。

2.起吊角度過大,導致出鋅鍋時,鋅液流出工件表面距離延長,鋅液溫度逐步下降后流動性不好。

3.酸洗時間過長造成鋼基體表面腐蝕過度,鋼基體表面不平滑影響出鋅鍋時鋅液在工件表面的流動性。

4.溶劑槽濃度偏高,溫度和濃度太高會造成工件表面過度沉積而產生雙鹽膜的結構,使鍍層增厚可能造成淚痕。

5.制品內部溫度高,散熱慢,表面鋅液未及時水冷,導致合金層的過量生成。

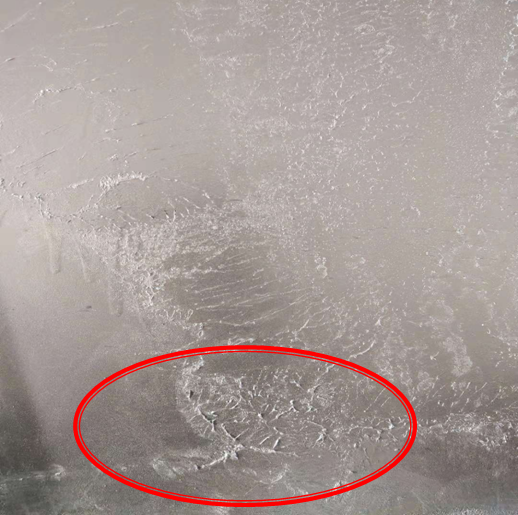

表面缺陷四:粗糙斑點

原因分析:

1.可能由原材料本身條件(鋼材表面的活性元素si)造成。

2.鋅液張力過大,鋅液中應添加鎳元素,使鋅液對鋼的潤濕性得到增強,使合金相的孕育期延長,從而有效的控制合金相層的形成速度,使相層減薄,組織細化,使鍍層的表面質量得到改善。

3.浸鋅時間長,鋅層變厚,表面易造成粗糙斑點。

4.浸鋅溫度不夠或過高,鋅層變厚,導致表面容易粗糙斑點。

5.溶劑中氯化亞鐵含量太高,被帶入到工件表面氯化鋅氨鹽膜中,影響氯化鋅氨鹽膜的連續性,后續鋅浴時,影響鍍層質量,導致表面粗糙。

表面缺陷五:滴瘤

原因分析:

1.鋅浴中鋁元素不足,適量的鋁元素,能提高鋅液的流動性。

2.鋅浴中鎳元素不足,適量的鎳元素,能提高鋅液的流動性。

3.工人配合不到位,工件出鋅液后,應及時撞擊或用相應工具刮盡滴瘤。

4.行車吊速過快,導致工件表面鋅液溫度下降太快,影響鋅液表面流動性。使鋅液不能完全流出工件。

表面缺陷六:表面粘黏

原因分析:

工件掛得太密,出鋅鍋時工件與工件表面相互接觸摩擦造成未固化的鍍層發生粘黏現象。

表面缺陷七:鋅鋁花紋

原因分析:

1.起吊時工人灰扒打灰不穩,工件出鋅液面時,鋅灰打得不充分,導致液面上的鋅灰粘附于工件表面。

2.鋅液合金元素不足,如鎳和鋁,不能在鋅液表面形成連續的氧化膜,阻止鋅液表面被空氣氧化產生氧化膜。

3.起吊時行車不穩,造成工件抖動產生氧化膜黏附。

4.鍍鋅溫度過高,鋅液氧化過快導致。

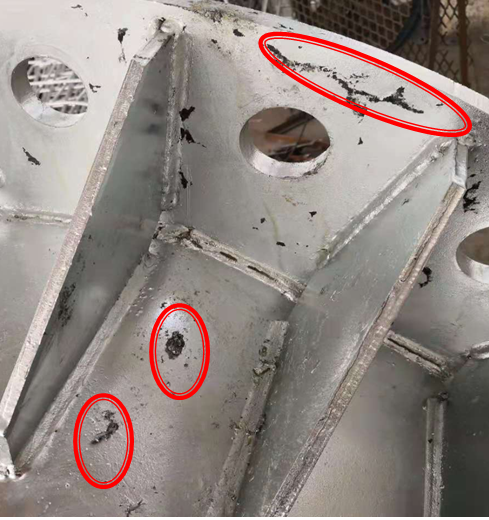

表面缺陷八:漏鍍

原因分析:

1.表面預處理不好,鋼材表面的沾染的油漆,礦物質油脂光靠酸洗不能有效去除,導致漏鍍。

2.溶劑槽濃度不夠,導致工件局部表面未形成一層氯化鋅銨鹽膜活化表面,導致后續鋅浴鍍不上鋅。

3.浸鋅時間不夠,浸鋅時間過短導致漏鍍。

4.鋁含量偏高,鋁與助鍍鹽膜中的氯化銨反應生成無助鍍效果的AlCl3,使助鍍鹽膜效果減弱,鋁含量過高將導致漏鍍。

5.酸洗不到位,酸洗過程中酸洗件比較密集,結構復雜等原因,造成欠酸洗、夾線或憋氣,或因酸洗濃度過高使酸鹽沉積于表面、溝槽之中,不水洗或水洗不徹底,也很容易形成漏鍍現象。

表面缺陷九:表面鋅渣顆粒

原因分析:

1.鋅液中鐵含量偏高,鋅液中鐵的含量超過其溶解度會析出Fe-Zn合金顆粒渣,由于這種顆粒渣與鋅密度差異不大,懸浮在鋅液中的合金渣會夾在鋅液中被工件帶出,黏附于工件表面形成顆粒。

2.鋅浴作業頻率過高,導致鋅鍋內鋅渣不能及時沉淀。

3.鋅液溫度不均衡,波動大。

4.鋅液溫度過高,浸鋅時間長,溫度過高,工件和鋅鍋鐵溶解速率過快。

表面缺陷十:鍍層附著力差

原因分析:

1.鋅鍋溫度過高,導致鍍鋅層的晶粒粗大,造成附著力不良。

2. 鋼鐵材質成分原因,鋼材含Si,P量超標或含碳量太高的鋼,導致鍍層超厚,附著力不良。

3.助鍍劑中的鐵鹽和有機雜質過高會導致附著力不良。

4.鋅液中鐵含量過高,鐵-鋅合金層變厚,鍍層附著力差。

5.鋅浴中合金元素如鋁、鎳含量過量,不能生成一層厚度適中、致密的鐵鋅合金層,鍍層主要由純鋅層構成,造成附著力差。

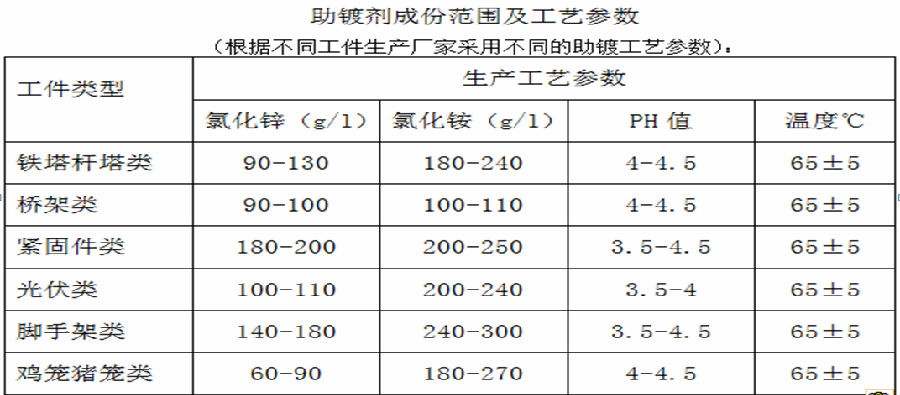

常見制品生產工藝介紹

助鍍工藝參數

助鍍工藝參數的影響

◆ PH值:過低會對制品腐蝕過度,產生過量鐵離子,過高會使清潔表面效果變差,過高同時可能析出Zn(OH)2,使助鍍液有效含量下降,出現漏鍍。

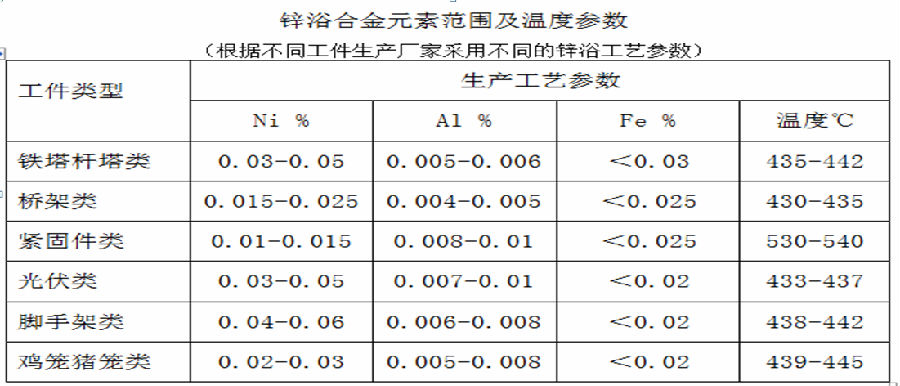

鋅浴工藝參數

注:以上為常規生產工藝,很多產品為提高其鍍層質量和性能在此基礎上添加合金元素硅、鎂、鈦、硼、錳、鋯、鍶、稀土等。

鋅浴工藝參數的影響

◆鐵的影響:鋅液中鐵含量超過其溶解度會析出Fe-Zn合金顆粒渣(鋅渣),導致鍍層黏附鋅渣粒子的表面缺陷存在,同時增加鋅耗。

◆溫度的影響:溫度過低會導致鍍層偏厚,過高容易導致鐵溶解加劇。

總結

注:本文版權歸湖南創林新材料科技有限公司所有,未經允許禁止轉載,一經發現,追究法律責任。

掃描二維碼分享到微信